Übersicht

Additive Fertigung – wirtschaftlich gedacht

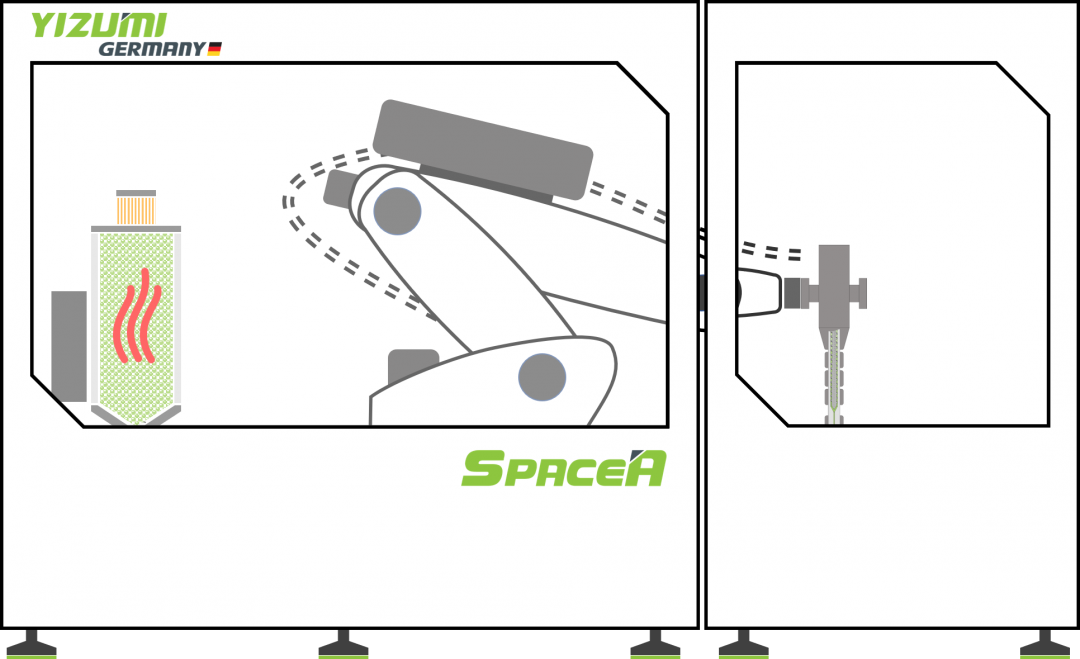

Die SpaceA-Technology basiert auf der schichtweisen Ablage eines schmelzeförmigen Thermoplasten. Durch Erstarren dieses Schmelzestrangs kann ein solides Bauteil aufgebaut werden.

Die SpaceA-Technologie von Yizumi basiert auf 4 Prinzipien für einen wirtschaftlichen Einsatz:

- Nutzung eines Schneckenextruders

- Nutzung eines 6-Achs-Positioniersystems

- Nutzung einer hohen Anlagenmodularität

- Nutzung einer Steuerung auf Industriestandard

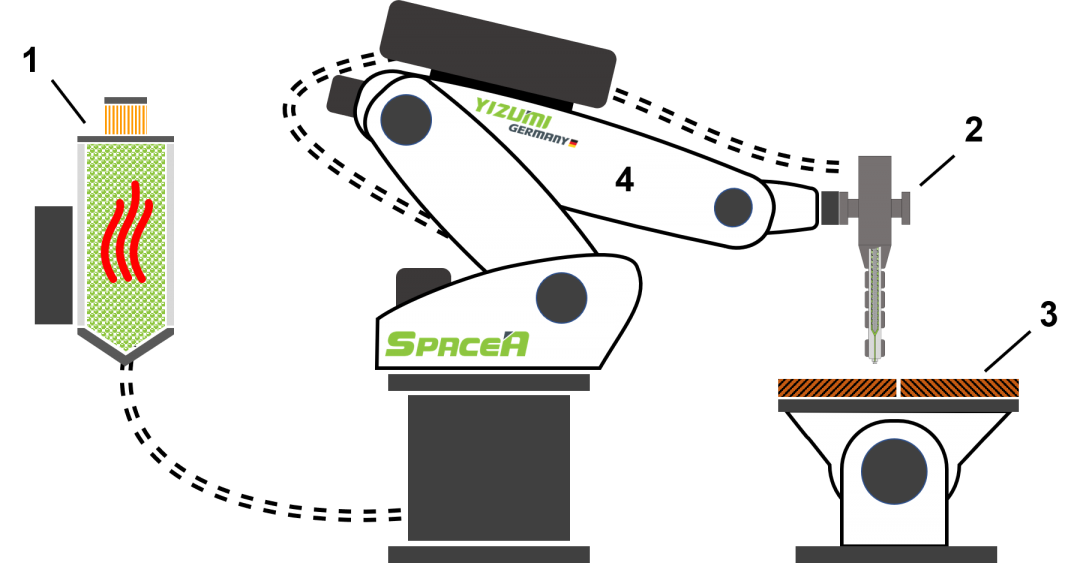

Zunächst wird das zu verarbeitende Material in einem Trockner (1) vorbehandelt. Dieser Trockner ist in allen Standardanlagen enthalten. Vom Trockner wird das Material zum Extruder (2) geleitet.

Der Extruder ist als kompakter Einschneckenextruder mit lediglich 6,5 kg Gewicht ausgeführt. Dort wird das Granulat plastifiziert und definiert ausgetragen. Auf der Bauplattform (3) kann dann durch eine Relativbewegung des Positioniersystems (4) das finale Bauteil hergestellt werden.

Additive Fertigung

IHRE VORTEILE – SpaceA

Automatisierbarkeit

In Linie skalierbar und mit Urfomrverfahren kombinierbar. Kombination Additiver und Subtraktiver Fertigungsverfahren.

Produktivität

28-mal schneller als übliche FLM-Verfahren

Skalierbarkeit

Die SpaceA Produktfamilie ist in Größe und Materialaustrag flexible skalierbar.

Materialvielfalt

Jedes thermoplastische Granulat ist nutzbar.

Additive Fertigung

PRODUKTVARIANTEN – SpaceA

Auszug aus unserem Sortiment

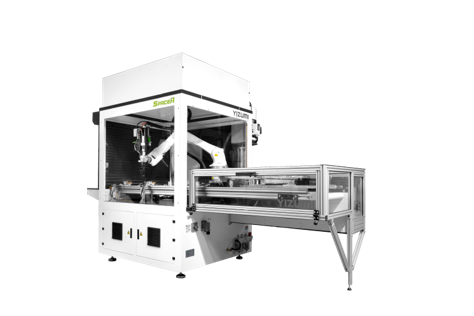

SpaceA S-Line

Fixed Platen

Standard All in One-3D-Drucker verfügbar in den Größen

0,9 bis 2,5 Meter KUKA Arm verfügbar.

Inklusive:

Materialtrockner, Materialförderer, Schneckenextruder, Industrieroboter, Steuerung und Softwarepaket

Das kompakte Design und die Möglichkeit, die S-Line Produkte überall flexibel aufzustellen, machen diese Serie einzigartig. Mit dem Hubwagen an Ort und Stelle gebracht, können Sie mit dieser Plug an Play Lösung direkt starten.

– kein Fixieren der Anlage notwendig

– keine weiteres Zubehör notwendig

– keine weitere Software notwendig.

Durch die modulare Bauweise lassen sich auch im Nachgang Änderungen vornehmen, wie z.B. der Austausch des Extruders von ca. 3,5 kg/h auf 10 kg/h oder die Integration von einem Förderband, um die Anlage zu automatisieren für einen Serienprozess.

SpaceA B-Line

Fixed Platen

Die große All-inclusive Lösung. Von 1,6 bis 3,9 Metern Kuka-Arm, unserem beliebten Beckhoff-basierten HMI und aus derzeit 3 Extrudertypen mit bis zu 20 kg/h Austrag und verschiedenen Tischen können Sie Ihren Big Printer wählen.

Additive Fertigung kann so einfach sein wie Spritzgießen – einfach den Trockner mit Granulat füllen und loslegen.

SpaceA C-Line

Piece Carrier System

Mit unseren hauseigenen Konstrukteuren und Technikern sind wir in der Lage, mit Ihnen an nahezu unbegrenzten Projekten zu arbeiten. Als Basis für eine C-Line Anlage dient ein Produkt aus der S-Line oder der B-Line Serie.

Einige Beispiele: Kombination von Drucken und Fräsen, Kameraüberwachung, Sensorintegration, Plattentrennung und -zuführung für die Produktion von Hybridbauteilen, hoher Automatisierungsgrad für die industrielle Produktion und vieles mehr. Mit der SpaceA C-Line erhalten Sie außerdem eine All-in-One-Lösung.

FAQ

Additive Fertigung – Fragen & Antworten

Sandro Redina

Global Sales & Marketing Manager

Additive Manufacturing

Tel.: +49 152 26 25 1942

s.redina@yizumi-germany.de

1. Was ist das Hauptproblem bei den heutigen konkurrierenden Technologien für die additive Fertigung?

Die meisten Maschinenlieferanten für AM-Maschinen gehen von zu hohen Maschinen- und Materialkosten aus. Wenn wir die additive Fertigung in der realen Produktion einsetzen wollen, müssen wir uns im Bereich der Kunststoffe mit der Spritzgießtechnologie messen und dafür müssen wir die Materialkosten wirklich auf den Standard-Granulatpreis und die Maschinenkosten weit unter die Kosten von Spritzgießformen senken.

2. Und das ist Yizumi's Ansatz?

Ja, wir wollen das Spritzgießen als Benchmark nutzen und versuchen, unseren Kunden einen echten Nutzen für den Einsatz unserer AM-Technologie zu bieten. Und dafür können unsere SpaceA-Systeme Standardgranulate verarbeiten, so dass auch PMMA oder hochgefüllte Materialien für uns kein Problem darstellen. So können wir die Teilekosten erstmals senken. Zusätzlich haben wir eine wirklich kostensparende Maschinen- und Extrudertechnologie entwickelt, um die Maschinenkosten zu senken. Beide Spuren führen zu niedrigen Teilekosten und so haben wir eine attraktive Technologie für kleine Losgrößen und mittlere Losgrößen bis 10.000 Teile anzubieten.

3. Welche Maschinen bietet Yizumi an?

Im Moment haben wir drei Standardproduktlinien. Zunächst das Extruder-Erweiterungspaket. Hier bieten wir nur den Extruder mit Steuerung und Materialversorgung an. Dieses Paket ist eine intelligente Lösung für alle Kunden, die bereits eine Automatisierungszelle mit einem sechsachsigen Robotersystem besitzen. Zweitens haben wir eine kleine Maschinenreihe und drittens einen großen Maschinenservice. In allen unseren Produktlinien bieten wir unseren Kunden zusätzlich volle Flexibilität. So können wir die Standardpakete leicht an deren Bedürfnissen anpassen.

4. Wie weit kann der Automatisierungsansatz skaliert werden?

Der Automatisierungsansatz der SpaceA-Produktfamilie ist wie jeder allgemeine Automatisierungsansatz vollkommen frei skalierbar. Als Basis steht unser innovativer Extruder, welcher über 6-Achs-Positioniersysteme gehandhabt werden kann. Dabei können Kombinationen unterschiedlicher Fertigungstechnologien, wie Fräsen, Spritzgießen, Thixomolding, Die Casting oder Thermoformen umgesetzt werden. Zuletzt ist die richtige Kombination der verschiedenen Stand der Technik Technologien entscheidend, um ein günstiges und anforderungsgerechtets Bauteil herzustellen.

5. Und konnten Sie schon automatisierte Fertigungsstraßen präsentieren?

Ja, gleich zweimal. Auf der letzten K 2019 in Düsseldorf. Da die K-Show produktionsorientiert ist, zeigten wir in zwei Fällen die Integration eines SpaceA-AM-Systems in eine vollautomatische Spritzgussfertigungszelle. So konnten wir die Komplexität des Spritzgießens reduzieren. Dieser Ansatz spart eine Menge Kosten sowohl in der Spritzgieß-Maschinentechnik als auch in der Spritzgieß-Werkzeugtechnik. Um das erste Beispiel auf dem Yizumi Stand zu nennen, fertigten wir eine starke Rippenstruktur in Zykluszeit auf unsere Yizumi-Motorabdeckung. So haben wir einen optimierten Materialeinsatz. Starkes kohlefaserverstärktes Material für die Rippenstruktur und leicht glasfaserverstärktes Material für die Abdeckung selbst. Zweitens applizierten wir eine TPE Anti-Rutsch-Struktur auf ein Raspberry Pie Gehäuse auf dem IKV-Stand. Wir konnten also sehr gut zeigen, dass wir die Spritzgieß-Zykluszeit einhalten können und in der Lage sind, mit komplexen Automatisierungssystemen umzugehen.

Anfrage